半導体とは?半導体の製造工程を図解でわかりやすく説明

皆さんも一度は「半導体」という言葉を耳にした事があると思います。

半導体は、

- 導体・・・物質に電気を通す性質を備えた物質

- 絶縁体・・・物質に電気を通さない性質を備えた物質

の中間の性質を備えた物質です。

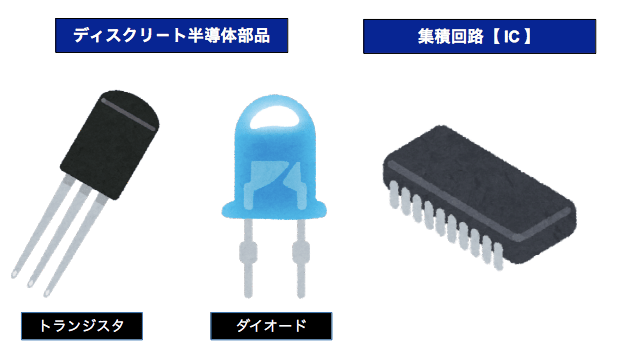

半導体は広義には

- トランジスタ

- ダイオード 等々

の素子単体(ディスクリ-ト半導体部品)や

- トランジスタ

- ダイオード

- 抵抗

- コンデンサ 等々

で構成される集積回路【IC】(以下、ICと呼ぶ)を総称したものを指します。

- ディスクリート(discrete)は「個別の」「別々の」という意味

- 単一目的のために使用される単一機能の半導体

を指します。

対して、ICは

- トランジスタ

- ダイオード 等々

の半導体デバイスを組み合わせ、記憶や演算といった色々な機能を有しています。

集積回路【IC】の詳細に関しての記事はこちら

トランジスタに関する記事はこちら

ダイオードに関する記事はこちら

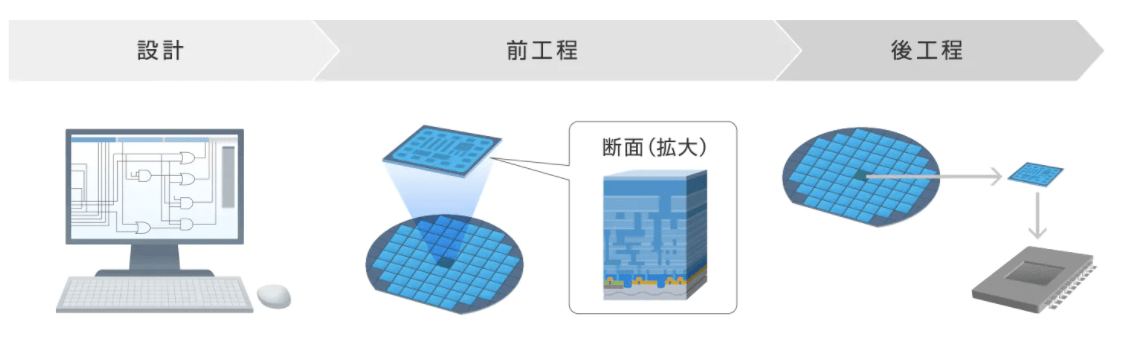

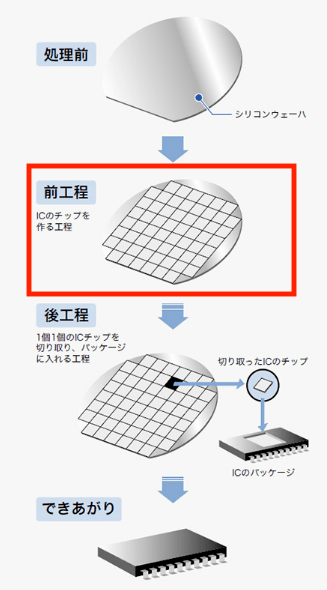

この記事では、半導体デバイスを組み合わせたICの製造工程を

- 前工程(ウエハー処理工程)

- 後工程(組立工程)

に分けて、それぞれ説明していきます。

集積回路【IC】前工程

IC製造の前工程はいわゆるウエハープロセスともいい、シリコンウエハーの表面にICチップを作る工程です。

微細な加工や結晶の回復処理など、物理的・科学的なプロセスが主体で

- シリコンウエハー調達

- 成膜工程・・・シリコンウエハー上に薄膜を形成

- 感光材(フォトレジスト)塗布工程

- 露光・現象工程・・・各種半導体素子の用途に応じた微細パターンを焼き付け

- エッチング工程・・・微細パターンにあわせて、不要な部分を削り出し

- レジスト剥離・洗浄工程

という流れになります。

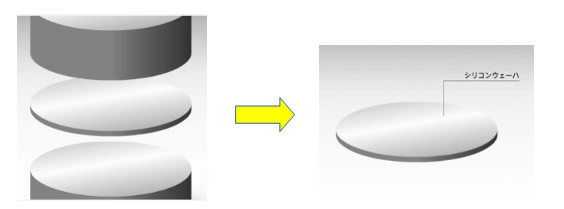

シリコンウエハー調達

シリコンウエハーを仕入れ、ICチップ製造工程で処理しやすい形状のシリコンウエハーに加工します。

シリコンウエハーのサイズは

- φ 200 mm

- φ 300 mm

が一般的です。

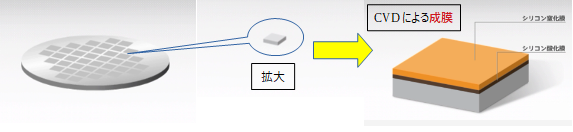

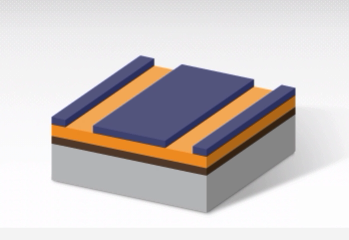

成膜工程

シリコンウエハー上にICを作る際、そのICの素材となる

- 酸化シリコン

- アルミニウム 等

の層を作る工程があります。

これを成膜工程と呼び、成膜の方法は大きく分けて

- スパッタ

- CVD(Chemical Vapor Deposition)

- 熱酸化

の3つがあります。

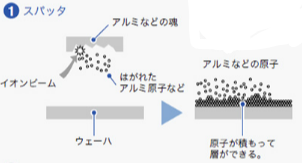

スパッタ

例えば、アルミニウムなどのメタル配線材料の膜を作る場合、アルミニウムの塊にイオンをぶつけてアルミ原子を剥がし、これをウエハーに積もらせて層を作ります。

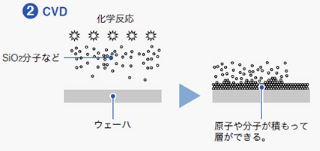

CVD(Chemical Vapor Deposition)

日本語では、

- 化学気相成長(かがくきそうせいちょう)

- 化学気相蒸着(かがくきそうじょうちゃく)

と言います。

シリコンウエハー表面に特殊なガスを供給して化学反応を起こし、その反応で生成された分子の層をシリコンウエハー上に形成する技術です。

化学反応を促進するに

- 熱

- プラズマ

のエネルギーが使われます。

この方法は

- 酸化シリコン層

- 窒化シリコン層

- 一部の金属層

- 金属とシリコンの化合物の層

を作るときにも使われます。

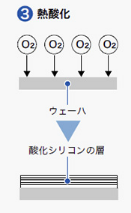

熱酸化

熱酸化とは、酸素などのガスが入った処理室にシリコンウエハーを入れて加熱することでシリコンウエハーの表面に酸化シリコンの膜を作る方法です。

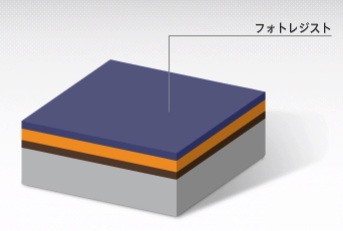

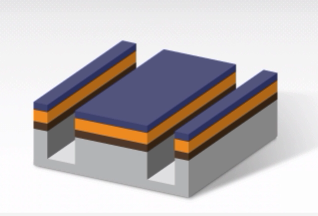

感光材(フォトレジスト)塗布工程

ICを作るには、写真の原理を利用します。

写真の原理を利用する為には、シリコンウエハーにICを焼き付ける前に感光剤を塗布する必要になります。

この感光剤を

- フォトレジスト(photoresist)

- 単に、レジスト

と呼びます。

フォトレジストとは、フォトリソグラフィにおいて使用される

- 光

- 電子線 等

によって溶解性などの物性が変化する組成物です。

主に

- 半導体素子

- プリント基板

- 印刷版

- 液晶ディスプレイパネル

- プラズマディスプレイパネル 等

の製造に用いられます。

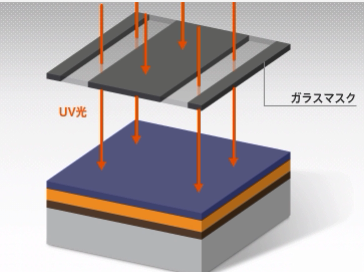

露光・現象工程

露光・現象工程では、半導体素子の用途に応じた微細パターンを焼き付けます。

露光工程

露光工程とは、

- ICを描いたガラスマスクをフォトレジストを塗布したシリコンウエハーに合わせ

- ステッパーと呼ばれる露光装置を使用

- UV光を当てフォトレジスト上に焼き付ける

工程になります。

- X線

- 電子線

- 紫外線 等

を使ってシリコンウエハーに照射するという文脈で使われています。

現象工程

シリコンウエハー上のフォトレジストの露光された部分を薬液で溶かす工程。

またこの工程で溶けずに残ったフォトレジストをレジストマスクと呼びます。

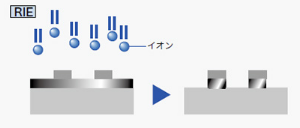

エッチング工程

エッチング(Etching)とは、化学薬品などの腐食作用を利用した塑形ないし表面加工の技法の事を指します。

ICのエッチングには2種類あります。

- ウェットエッチング

- ドライエッチング

ウェットエッチング

- 硫酸

- 硝酸

- りん酸

- フッ酸 等

の薬液で腐食を行う方法です。

ドライエッチング

液体の薬品を使わないで腐食を行うものです。

代表的な例として、RIE(Reactive Ion Etching =反応性イオンエッチング)があります。

この方法は、酸のように腐食性のあるイオンをぶつけて、シリコンウエハー上のフォトレジストに覆われていない部分を削り取る方法です。

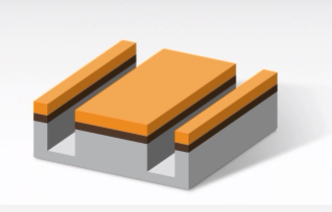

レジスト剥離・洗浄工程

- エッチング後、不要となったシリコンウエハー上のフォトレジストを除去

- シリコンウエハーを洗浄装置の中の薬液に浸す事でシリコンウエハーに残る不純物を除去

集積回路【IC】製造・後工程

IC製造の後工程は、

- ウエハー上に出来上がったICチップを個々に切り出し

- パッケージ化するという組み立て

- 専用のパッケージに収納して出荷

という工程になります。

IC製造の後工程の流れは

- プローブ検査

- ダイシング工程

- ボンディング工程

- モールド工程

の4つの工程から構成されます。

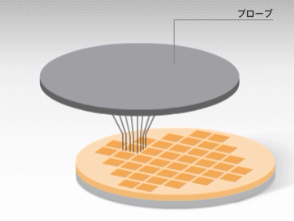

プローブ検査

プローブ検査とはシリコンウエハーの上に作られたICチップの1つ1つを

- プローバと呼ばれる検査装置で金属の針によって通電

- テスタという装置で動作信頼性の評価テスト

を行う検査の事を言います。

- (傷・穴などの深さを調べる)探り針

- 徹底的な調査 等々

という意味があります。

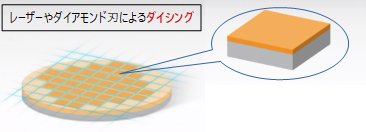

ダイシング工程

ダイシング(dicing)工程は、シリコンウエハー上に形成されたICチップを、

- ダイシングソーでシリコンウエハーを切削

- 切り出してチップ化

する工程です。

ダイサー・・・材料を賽の目(ダイス)状に切断する機械

ボンディング工程

ボンディング(Bonding)工程は、

- ダイボンティング(Die Bonding)

- ワイヤボンディング(Wire Bonding)

に分けられます。

| ダイボンティング (Die Bonding) | ICチップをリードフレームなどの回路基板に固定 |

| ワイヤボンディング (Wire Bonding) | ICチップとリードフレームを金属の配線で結び、外部と電気信号のやりとりができるようにする |

- 接合する

- 接着する

という意味で使われています。

ダイ(Die)は、ICチップの事を指します。

モールド工程

ICチップを保護するため、

- 配線の済んだICチップをエポキシ樹脂で封止

- リードフレームから切り取り

IC製品が出来上がります。

以上が、ICの

- 前工程(ウエハー処理工程)

- 後工程(組立工程)

それぞれの説明になります。

参考資料:

コメント

日本の半導体企業頑張れ